锻造铝锻件工艺与技术要求

铝合金锻件因其 轻量化、高强度、耐腐蚀 等特性,广泛应用于 航空航天、汽车、轨道交通、军工 等领域。以下是铝锻件的 关键工艺与技术要求,涵盖 材料选择、锻造工艺、热处理、机加工及检测标准。

一、材料要求

1. 常用铝合金牌号

材料牌号 特性 典型应用

2XXX系(如2024、2014) 高强度,耐疲劳 飞机结构件、导弹壳体

6XXX系(如6061、6082) 综合性能好,可热处理强化 汽车轮毂、船舶部件

7XXX系(如7075、7050) 超高强度,航空航天首选 飞机起落架、航天器结构

5XXX系(如5083、5052) 耐腐蚀,焊接性好 船舶、化工设备

2. 材料技术要求

化学成分:符合 GB/T 3190(国标)或AMS 规范(美标),严格控制Fe、Si杂质(影响韧性)。

坯料状态:通常采用 预拉伸板(T351)或挤压棒材,确保组织均匀。

锻造比:≥3(自由锻)或≥5(模锻),细化晶粒,提高力学性能。

二、锻造工艺要求

1. 加热工艺

加热温度:

2XXX/7XXX系:400℃~450℃(避免过烧)。

6XXX系:480℃~520℃(最佳塑性区间)。

保温时间:每100mm截面保温1~1.5小时,确保温度均匀。

控温方式:采用 电炉或燃气炉+热电偶闭环控制,温度波动≤±10℃。

2. 锻造方式

方法 适用场景 特点

自由锻 小批量、大尺寸锻件(如飞机框梁) 灵活性高,模具成本低

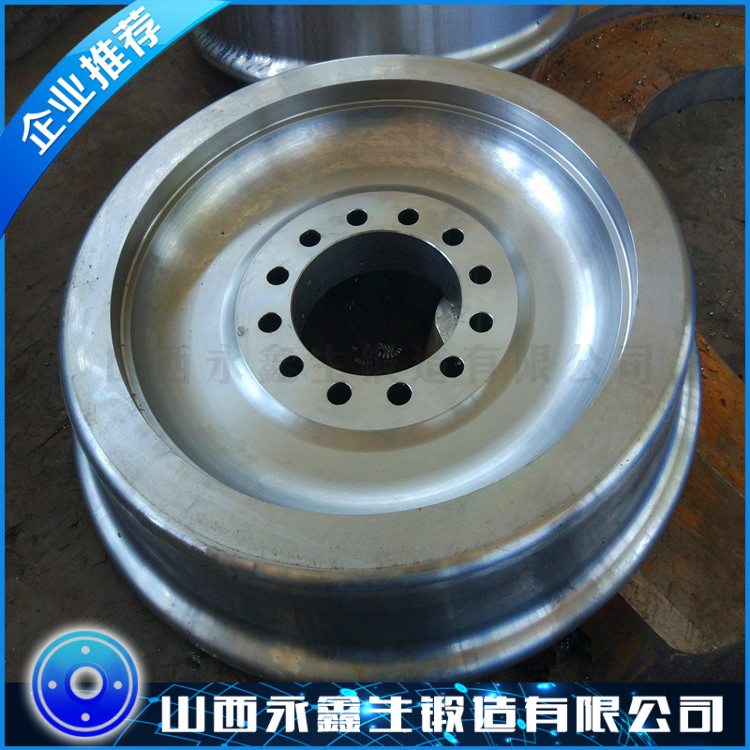

模锻(闭式模锻) 批量生产、复杂形状(如汽车轮毂) 尺寸精度高(±0.5mm),流线优化

等温锻造 高精度航空锻件(如涡轮盘) 低速变形,避免开裂,组织均匀

3. 关键控制点

变形速率:铝对变形速度敏感,液压机优于锻锤(推荐≤10 mm/s)。

润滑:采用 石墨基润滑剂,减少模具粘着和表面缺陷。

终锻温度:≥300℃(2XXX/7XXX系)或≥350℃(6XXX系),防止冷作裂纹。

三、热处理工艺要求

1. 固溶处理(T6状态)

温度:

2XXX系:490℃~510℃

6XXX系:530℃~550℃

7XXX系:465℃~480℃

冷却方式:水淬(室温水或聚醚溶液),转移时间≤15秒(防止析出粗化)。

2. 时效处理

时效类型 参数 目的

自然时效(T4) 室温放置96小时 适用于2XXX系(如2024)

人工时效(T6) 120℃~180℃保温8~24小时 提高6XXX/7XXX系强度

3. 特殊处理

冷变形+时效(T8):提升7XXX系抗应力腐蚀能力(如7075-T651)。

回归再时效(RRA):用于超高强度要求(如航空紧固件)。

四、机械加工要求

1. 切削加工

刀具材料:金刚石或硬质合金刀具(避免铝屑粘刀)。

表面粗糙度:关键配合面Ra≤1.6μm(如飞机接头面)。

2. 钻孔与螺纹加工

冷却液:必须使用乳化液,防止积屑瘤。

攻丝:推荐螺旋槽丝锥,降低切削力。

3. 表面处理

阳极氧化:增加耐磨性(膜厚10~25μm)。

喷丸强化:提高疲劳寿命(Almen强度0.2~0.4mmA)。

五、质量检测要求

1. 无损检测(NDT)

方法 检测内容 标准

超声波探伤(UT) 内部裂纹、夹杂 ASTM B594(航空级)

荧光渗透(PT) 表面微裂纹 AMS 2644

X射线(RT) 内部气孔、缩松 ISO 5579

2. 力学性能检测

拉伸试验:按ASTM B557,典型要求:

7075-T6:σb≥560MPa,σ0.2≥490MPa,δ≥7%。

硬度:HB 120~150(6061-T6)或HB 150~180(7075-T6)。

3. 金相检验

晶粒度:≤5级(ASTM E112),防止粗晶导致脆性。

第二相分布:无连续网状析出(如θ相)。

六、常见问题及解决方案

问题 原因 对策

过烧 加热超温或局部过热 严格控温,炉内气氛均匀

表面折叠 模具设计不合理或润滑不足 优化模具圆角,加强润滑

淬火变形 冷却速率不均 采用聚合物淬火液或分级淬火

七、行业标准参考

航空航天:AMS 2772(热处理)、AMS-QQ-A-367(锻件验收)。

汽车:ISO 6361(铝合金板)、GB/T 6892(挤压棒)。

通用工业:ASTM B247(铝锻件标准)。

铝锻件的核心优势在于 比强度高、耐腐蚀、轻量化,但其工艺控制要求严格:

锻造阶段:精准控温+低速变形,避免开裂。

热处理阶段:快速淬火+时效优化,确保强度。

检测阶段:严格NDT+力学性能测试,保障可靠性。

典型应用案例:

航空:A380起落架(7050-T7451模锻件)。

汽车:铝合金轮毂(6061-T6旋压+锻造)。

军工:导弹舱体(2024-T351自由锻)。

我们只做好锻件 不锈钢锻件www.forging1.com

文章原创如需转载请注明永鑫生锻造厂提供!