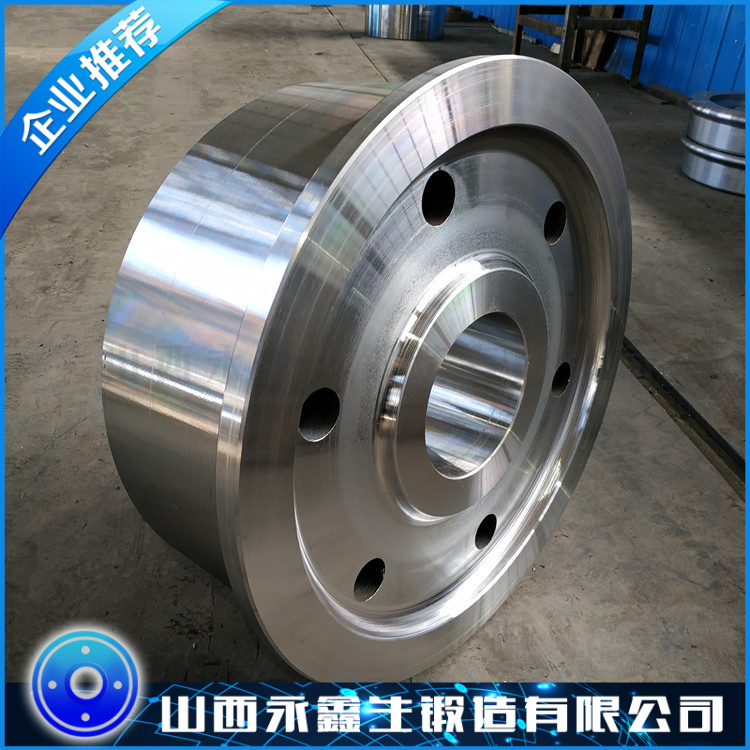

锻造不锈钢锻件工艺与技术要求

不锈钢锻件因其优异的耐腐蚀性、高强度及高温性能,广泛应用于石油化工、核电、航空航天、医疗器械等领域。以下是其关键工艺与技术要求的系统总结:

一、材料选择与要求

1. 常用不锈钢锻件材料

类别 典型牌号 特性 主要应用

奥氏体不锈钢 304、316、316L 耐腐蚀性优,无磁性,低温韧性好 化工管道、食品设备、船舶配件

马氏体不锈钢 410、420、431 高强度,可热处理强化,耐磨 刀具、泵阀、涡轮叶片

双相不锈钢 2205(S31803) 高强耐蚀(氯离子环境),抗应力腐蚀 海上平台、脱硫设备

沉淀硬化型 17-4PH(630) 超高强度(σb≥1000MPa),时效硬化 航空紧固件、核反应堆部件

2. 材料技术要求

化学成分:符合ASTM A473/AISI标准,严格控制C≤0.08%(316L需C≤0.03%)。

纯净度:S、P含量≤0.025%,避免热脆性;奥氏体钢需Ti/Nb稳定化(如321含Ti)。

锻造比:≥4(自由锻)或≥6(模锻),确保组织致密化。

二、锻造工艺关键控制

1. 加热工艺

温度范围:

奥氏体钢:1150℃~1200℃(避免σ相析出)。

马氏体钢:1100℃~1150℃(防止晶粒粗化)。

保温时间:每100mm截面保温1.5~2小时,炉内气氛为弱氧化性(防渗碳)。

控温精度:±10℃,推荐电炉+多区控温。

2. 锻造方法

工艺 适用场景 技术要点

自由锻 大尺寸、小批量(如阀体) 镦粗+拔长结合,终锻温度≥850℃

模锻 复杂形状(如叶轮) 闭式模锻,飞边控制≤3mm,模具预热300℃

等温锻 高合金钢(如17-4PH) 低速变形(0.01~1mm/s),温度均匀性±5℃

3. 冷却控制

奥氏体钢:空冷或水冷(避免敏化区间500℃~800℃)。

马氏体钢:缓冷(坑冷或炉冷)至600℃后空冷,防止开裂。

三、热处理工艺

1. 固溶处理(奥氏体钢)

温度:1040℃~1100℃(316L取上限),水淬(快速通过敏化区)。

目的:溶解碳化物,恢复耐蚀性。

2. 淬火+回火(马氏体钢)

淬火:980℃~1050℃油淬,硬度达HRC 40~50(如420)。

回火:200℃~600℃(按强度需求调整),消除应力。

3. 时效处理(沉淀硬化钢)

17-4PH:固溶(1040℃)→时效(H900:480℃×1h),σb≥1310MPa。

四、机械加工与表面处理

1. 切削加工

刀具:硬质合金或涂层刀具(TiAlN),切削速度30~80m/min(奥氏体钢取低值)。

冷却液:高润滑性乳化液,避免加工硬化。

2. 表面处理

酸洗钝化:去除氧化皮(HNO3+HF溶液),提升耐蚀性。

喷砂:Sa2.5级清洁度,改善表面应力状态。

五、质量检测标准

1. 无损检测(NDT)

方法 检测内容 标准

渗透检测(PT) 表面裂纹 ASTM E165

超声波(UT) 内部缺陷(≥Φ2mm) ASTM A388

射线(RT) 气孔、缩松 ISO 10675-1

2. 力学性能

奥氏体钢:304锻件典型要求:σb≥515MPa,δ≥40%。

马氏体钢:410淬火+回火后:σb≥760MPa,HRC≥22。

3. 耐蚀性测试

晶间腐蚀:ASTM A262 Practice E(沸腾硫酸-硫酸铜试验)。

点蚀:ASTM G48(6% FeCl3溶液,24h)。

六、常见问题与对策

缺陷 原因 解决方案

σ相脆化 奥氏体钢600℃~900℃缓冷 固溶处理后快速冷却

锻造裂纹 马氏体钢终锻温度过低 控制终锻温度≥850℃,缓冷

敏化腐蚀 奥氏体钢在敏化区停留 低碳牌号(316L)或稳定化处理(321)

七、典型应用案例

化工行业:316L模锻泵壳(耐酸碱,ASTM A182 F316L)。

能源领域:17-4PH核电阀门锻件(时效后HRC 33~38)。

航空航天:双相钢2205飞机起落架连杆(抗氯离子腐蚀)。

不锈钢锻件的核心在于材料选择与工艺匹配:

奥氏体钢:优先控制耐蚀性(固溶处理+快冷)。

马氏体钢:侧重强度(淬火+回火)。

双相钢/沉淀硬化钢:平衡强度与耐蚀性(时效工艺优化)。

工艺关键点:

锻造温度精准控制(防过热或低温开裂)。

热处理后快速冷却(避免敏化/σ相)。

严格NDT检测(尤其氯环境应用需100%PT+UT)。

我们只做好锻件 不锈钢锻件www.forging1.com

文章原创如需转载请注明永鑫生锻造厂提供!