不锈钢锻件的缺陷检测是确保其质量和可靠性的关键环节,常见的缺陷包括裂纹、夹杂、气孔、折叠、晶粒粗大等。以下是常用的无损检测(NDT)和有损检测方法及其适用场景:

1. 无损检测(NDT)方法

(1) 目视检测(VT, Visual Testing)

原理:直接观察或借助放大镜、内窥镜等工具检查表面缺陷(如裂纹、折叠、划痕)。

适用:所有锻件的初步筛查,仅限表面缺陷。

标准:ASTM E94、ISO 17637。

(2) 渗透检测(PT, Penetrant Testing)

原理:使用荧光或着色渗透液渗入表面开口缺陷,通过显像剂显示痕迹。

适用:非多孔性材料的表面缺陷(裂纹、气孔)。

优点:操作简单,成本低。

限制:仅检测表面缺陷,需清洁表面。

标准:ASTM E165、ISO 3452。

(3) 磁粉检测(MT, Magnetic Particle Testing)

原理:对铁磁性材料(如马氏体不锈钢)施加磁场,缺陷处漏磁场吸附磁粉形成指示。

适用:表面及近表面缺陷(深度≤6mm)。

限制:仅适用于铁磁性材料(奥氏体不锈钢不适用)。

标准:ASTM E709、ISO 9934。

(4) 超声波检测(UT, Ultrasonic Testing)

原理:高频声波在材料中传播,遇缺陷反射回波,通过分析回波定位缺陷。

适用:内部缺陷(夹杂、气孔、裂纹),可检测深度>50mm。

优点:灵敏度高,可定量缺陷尺寸。

挑战:需耦合剂,对操作人员技术要求高。

标准:ASTM E317、ISO 16810。

(5) 射线检测(RT, Radiographic Testing)

原理:X射线或γ射线穿透锻件,缺陷处吸收率不同,在胶片或数字探测器上成像。

适用:内部体积型缺陷(气孔、缩孔、夹杂)。

优点:直观成像,可存档。

限制:成本高,需辐射防护,厚截面检测受限。

标准:ASTM E94、ISO 17636。

(6) 涡流检测(ET, Eddy Current Testing)

原理:交变磁场诱导涡流,缺陷导致涡流变化,通过线圈信号分析缺陷。

适用:表面及近表面缺陷(深度≤5mm),导电材料。

优点:无需耦合剂,可自动化。

限制:仅适用于导电材料,对深层缺陷不敏感。

标准:ASTM E309、ISO 15549。

2. 有损检测方法

(1) 金相检测(Metallographic Examination)

步骤:取样→研磨→抛光→腐蚀→显微镜观察。

适用:检测晶粒度、夹杂物、相比例(如双相不锈钢)、裂纹扩展等。

标准:ASTM E3、ISO 17639。

(2) 力学性能测试

拉伸/硬度/冲击试验:验证热处理后锻件的强度、塑性和韧性是否符合标准(如ASTM A370)。

弯曲试验:评估锻件延展性(如ASTM E190)。

(3) 化学分析

光谱分析(OES/XRF):验证材料成分是否符合标准(如ASTM E1086)。

晶间腐蚀试验:奥氏体不锈钢需通过ASTM A262检测敏化倾向。

3. 综合检测方案选择

缺陷类型推荐检测方法适用阶段

表面裂纹、折叠 PT、MT(铁磁性)、VT 锻后、机加工后

近表面缺陷 MT(铁磁性)、ET 热处理后

内部气孔、夹杂 UT、RT 锻后、热处理后

晶粒粗大、组织异常 金相检测 热处理后

成分偏差 光谱分析 原材料验收

4. 注意事项

方法互补性:

例如:PT检测表面裂纹后,可用UT验证是否延伸至内部。

材料特性影响:

奥氏体不锈钢(非磁性)优先选用PT、UT或RT,而非MT。

标准符合性:

航空、核电等高端领域需严格遵循AMS、ASME或EN标准。

自动化趋势:

自动化UT、RT(如DR数字射线)可提高检测效率和一致性。

示例:航空锻件检测流程(AMS 5643)

原材料:光谱分析+超声波检测(全体积扫查)。

锻后:目视+渗透检测(表面缺陷)。

热处理后:

硬度测试(HRC/HRB)。

金相检查(晶粒度、δ铁素体含量)。

最终验收:射线检测(关键部位内部缺陷)。

通过合理组合检测方法,可全面覆盖不锈钢锻件的缺陷控制需求。

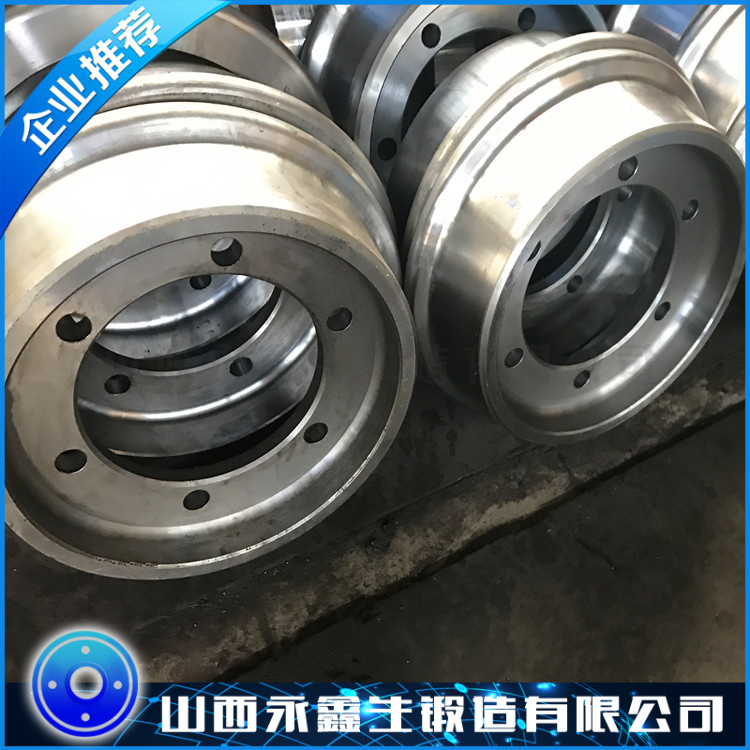

我们只做好锻件 不锈钢锻件www.forging1.com

文章原创如需转载请注明永鑫生锻造厂提供!