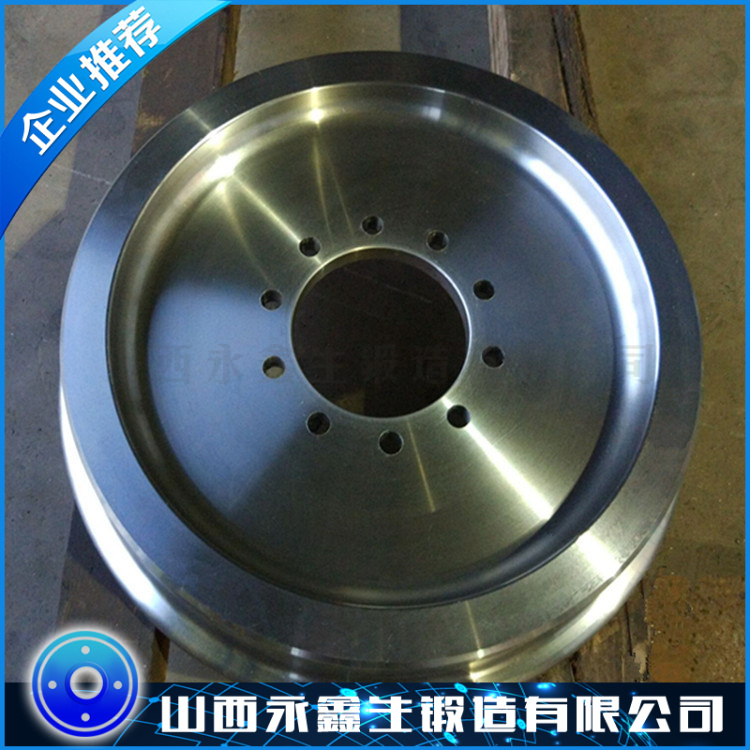

锻造环形锻件加工方法

锻造环形锻件是重型机械、风电、航空航天等领域的关键部件,其加工方法需结合材料特性、尺寸精度和性能要求进行系统化控制。以下是环形锻件从坯料到成品的完整加工流程及关键技术要点:

一、坯料准备

材料选择

常用材料:

碳钢/合金钢(42CrMo、34CrNiMo6)

不锈钢(304、316L)

高温合金(Inconel 718)

铝合金(6061、7075)

坯料形式:

铸锭(需均匀化处理)

挤压棒材或轧制圆坯(需UT检测内部缺陷)

下料与预成型

锯切:硬质合金圆锯,冷却液润滑(碳钢需控温防裂纹)。

镦粗+冲孔:将实心坯料制成空心预成型件(壁厚均匀性≤±5%)。

二、核心锻造工艺

1. 碾环成形(Ring Rolling)

工艺步骤:

预扩孔:马架扩孔或冲孔,形成初始环坯。

径向碾扩:芯辊与主辊挤压,直径逐步扩大(扩孔比≤3:1)。

轴向轧制:控制环件高度与壁厚(径-轴向碾环机适用)。

整形:精轧至目标尺寸(圆度≤0.5%直径)。

设备选型:

径向碾环机:适用于直径≤3m的中小型环件。

径-轴向碾环机:用于大直径薄壁环(如风电法兰,直径可达10m)。

2. 自由锻+马架扩孔(替代方案)

适用场景:无专用碾环设备时的小批量生产。

缺点:效率低,尺寸精度差(需后续机加工修正)。

3. 模锻(闭式模)

适用场景:复杂截面环件(如齿轮环、带齿法兰)。

优势:流线沿轮廓分布,力学性能优异。

三、工艺参数控制

参数 控制要求 影响

加热温度 碳钢:1150~1200℃;不锈钢:1100~1180℃ 温度过低导致开裂,过高引发表面氧化

变形速率 0.5~5 mm/s(高温合金取低值) 速率过快易产生内部裂纹

终锻温度 碳钢≥800℃;不锈钢≥850℃ 低温锻造易产生残余应力

碾扩比 直径扩大量≤300% 过量变形导致晶粒粗化

四、热处理工艺

碳钢/合金钢环件

正火:880~920℃空冷,细化晶粒。

调质:淬火(水/油)+ 回火(550~650℃),提升综合性能。

不锈钢环件

固溶处理:1040~1100℃水淬(316L需快冷防敏化)。

高温合金环件

时效处理:Inconel 718需双重时效(720℃×8h + 620℃×8h)。

五、机械加工

1. 车削加工

设备:数控立车(带在线测量)。

精度要求:

圆度≤0.1mm

端面平行度≤0.05mm

表面粗糙度Ra≤1.6μm(配合面)

2. 钻孔/攻丝

位置度:≤0.1mm(螺栓孔)。

螺纹精度:6H级(ISO标准)。

3. 磨削(高精度需求)

轴承配合面:Ra≤0.8μm,圆度≤0.02mm。

六、质量检测

1. 尺寸检测

圆度:激光扫描仪或三坐标测量(CMM),允差≤0.5%直径。

壁厚均匀性:超声波测厚仪,偏差≤±2%。

2. 无损检测(NDT)

方法 检测内容 标准

超声波(UT) 内部裂纹、夹杂 ASTM A388

磁粉(MT) 表面缺陷(铁磁材料) ISO 4986

渗透(PT) 表面微裂纹(非磁性) AMS 2644

3. 力学性能

取样位置:环件截面1/4处(ASTM A788)。

典型要求:42CrMo调质态,σb≥850MPa,δ≥14%。

七、典型问题与对策

缺陷 原因 解决方案

椭圆变形 碾扩时受力不均 优化辊轮曲线,降低进给速率

端面折叠 预冲孔边缘毛刺未去除 增加坯料倒角,控制碾扩比

晶粒粗大 终锻温度过高或冷却过慢 严格控制终锻温度,正火细化晶粒

八、应用案例

风电法兰:34CrNiMo6,直径8m,径-轴向碾环+调质。

航空发动机环:Inconel 718,等温锻+时效,σb≥1350MPa。

轴承环:GCr15,模锻成形,硬度HRC 58~62。

环形锻件加工的核心在于:

材料与工艺匹配:按工况选择锻造方法(碾环/模锻/自由锻)。

尺寸精度控制:碾扩阶段需动态调整辊压参数。

性能优化:热处理工艺针对材料特性定制(如不锈钢固溶快冷)。

未来趋势:

智能化碾环:AI实时调控变形量,提升尺寸一致性。

近净成形:机加工余量≤3mm,降低生产成本。

我们只做好锻件 不锈钢锻件www.forging1.com

文章原创如需转载请注明永鑫生锻造厂提供!