为了保证加热质量和严格控制始锻温度和终锻温度,准确的测定金属坯料的温度是一项必不可少的工作,尤其对锻造重要的金属材料和锻造内部性能高的锻件更为必要。

金属加热温度的测量主要是测量炉内加热过程中的金属坯料的温度,以便控制坯料加热工艺,而测量炉内金属坯料的温度比测量炉温还要困难,炉温总是高于金属坯料温度,找出两者的规律后,经常用可以控制的炉温的测量来代替金属温度的测量。

测量金属坯料加热温度的方法很多,如目测金属、加热温度、热电偶测温、红外线测温仪测温等几种。

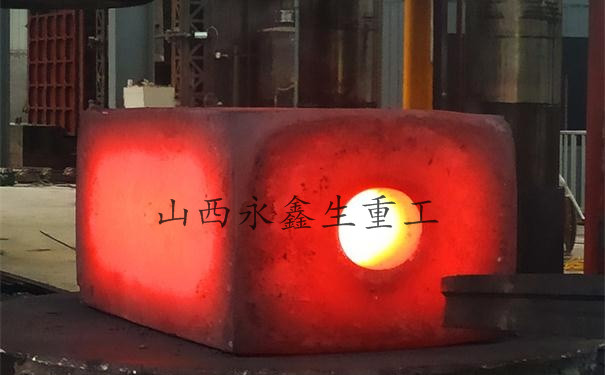

钢加热到530℃以上时,由于温度的不同,会发出不同颜色的光波(火色),随着温度的逐渐升高,发出的颜色也依次由深到浅或由暗到亮,所以钢坯在不同温度下的颜色也就对应于钢坯的相应温度。

目测金属加热温度,是锻造车间测量金属加热温度常用的一种简便方法。但由于受白天黑夜,阴晴天,车间亮度,操作者的熟练程度等多方面影响,所以目测温度误差较大。一般而言,在亮处测时火色暗些、暗处测相对亮些。有经验的加热工和锻工目测温度的误差可达±15℃~4O℃。

也可以使用标准色卡判断坯料加热温度。对于中频感应加热炉,一般将标准色卡挂在加热炉旁,由操作工人对照使用。

使用这种方法的优点在于,对一些锻造温度范围要求不严格的钢料或对高度公差一般要求的锻件来说,目测温度非常方便,迅速,并且还有可能判断测温仪器是否有毛病,所以也可以作为仪表测温的补充,其缺点是误差太大,不宜测定加热温度要求严格的坯料和精密模锻件;同时对眼睛有一定程度刺激。

普通的模锻方法一般不能满足最终零件对形状和尺寸精度、表面粗糙度的要求。主要原因是:毛坯表面在高温下产生氧化、脱碳以及其它污染现象;可能产生的表面力学性能不合格或有其它缺陷;毛坯体积的变化及终锻温度的波动,使得锻件尺寸不易控制;由于锻件出模的需要,模膛侧壁带有斜度,锻件上相应地增加敷料;模膛磨损和上下模错移,导致锻件尺寸出现偏差。

因此,锻件的全部或部分表面,在模锻后还需要进行机械加工,在这些表面就应该留有供机械加工用的金属层,称为机械加工余量。锻件上凡是需要机械加工的部位,都应给予加工余量。加工余量的大小主要取决于零件的形状尺寸、加工精度和表面粗糙度要求,以及锻造时的加热质量、设备模具精度和操作技术水平等。过大的加工余量,将增加机械加工工时和金属损耗耗;加工余量不足,则将增加锻件的废品率。

偏析是指钢中化学成分与杂质分布的不均匀现象。一般将高于平均成分者,称为正偏析,低于平均成分者,称为负偏析。尚有宏观偏析,如区域偏析与微观偏析,如枝晶偏析,晶间偏析之分。锻件中的偏析与钢锭偏析密切相关,而钢锭偏析程度又与钢种、锭型、冶炼质量及浇注条件等有关。合金元素、杂质含量、钢中气体均加剧偏析的发展。钢锭愈大,浇注温度愈高,浇注速度愈快,偏析程度愈严重。

区域偏析属于宏观偏析,是由钢液在凝固过程中选择结晶,溶解度变化和比重差异引起的。如钢液气体在上浮过程中带动富集杂质的钢液上升的条状轨迹,形成须状A形偏析。顶部先结晶的晶体和髙熔点的杂质下沉,仿佛结晶雨下落形成的轴心v形偏析。沉淀于锭底形成负偏析沉积堆。最后凝固上部区域,碳、硫、磷等偏析元素富集,成为缺陷较多的正偏析区。

框形偏析在锻件横向低倍试片上,呈现与锭塑轮廓相对应的框形特征,亦称框形偏析。偏析带由小孔隙及富集元素构成对锻件组织性能的均匀性有不良的影响。

波纹状偏析电渣重熔以其纯净度高、结晶结构合理,成为生产重要锻件钢坯的方法,但是如果在重熔过程中电流、电压不稳定,则会形成波纹状偏析。当电流、电压增高时,钢液过热,结晶速度减缓,钢液中的溶质元素在结晶前沿偏聚形成富集带;当电流、电压减小时,熔质元素偏聚程度减小,这种周期性的变化,便形成了波纹状的偏析条带。

枝晶偏析属于微观偏析。树枝状结晶与晶间微区成分的不均匀性可能引起组织性能的不均匀分布。采用扫描电镜(SEM)、波谱仪(WDS)、能谱仪(EDS)进行微区观察和成分分析可以检出并阐明原因,一般通过髙温扩散加热,锻压合理变形与均匀化热处理可以消除或减轻其不良影响。

我们只做好锻件 不锈钢锻件www.forging1.com

文章原创如需转载请注明永鑫生锻造厂提供!