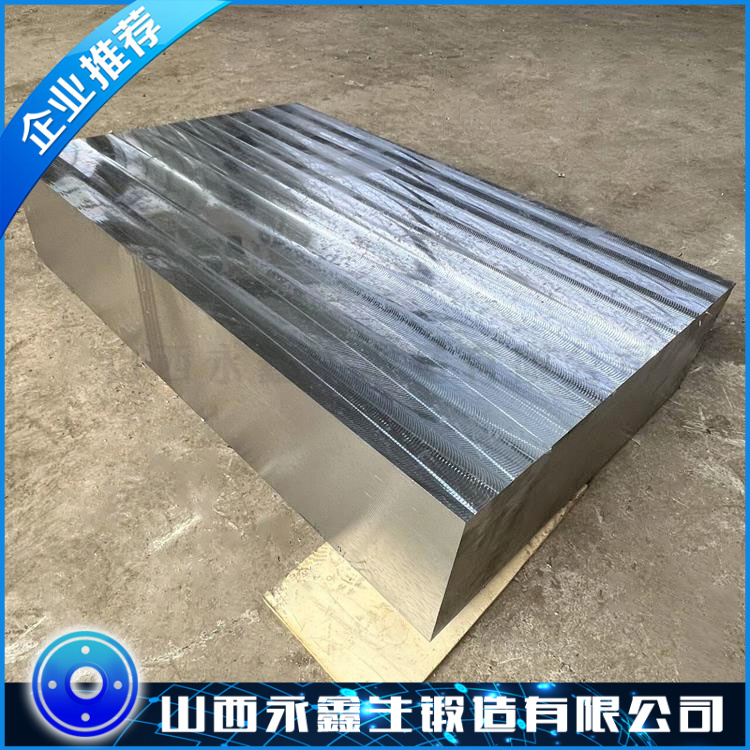

高强度合金方块锻件(如钛合金、镍基高温合金、高强钢等)广泛应用于航空航天、能源装备及高端机械领域,其组织均匀性、力学性能及服役可靠性直接受锻造工艺影响。以下从材料特性、工艺优化、组织-性能关联及典型案例等方面展开系统分析:

一、高强度合金组织性能的核心影响因素

1. 材料特性与预处理

合金体系选择:

钛合金(如Ti-6Al-4V):α+β双相组织调控,β相区锻造温度950~1000℃,避免α相粗化。

镍基高温合金(如Inconel 718):γ基体+γ'强化相,需控制δ相(Ni3Nb)析出量<5%。

高强钢(如AISI 4340):马氏体基体+碳化物分布,终锻温度需高于Ar3点(约800℃)。

坯料均匀化处理:

高温扩散退火(如Inconel 718:1150℃×24h),消除枝晶偏析,成分波动≤±1.5%。

2. 锻造工艺参数

变形温度与应变速率:

动态再结晶窗口:钛合金在β相区(>950℃)采用高应变速率(1~10s⁻¹),细化β晶粒至50μm以下。

避免临界应变区:镍基合金在0.01~0.1s⁻¹时易形成局部剪切带,需通过多向锻造分散应变。

变形量与多向变形路径:

累积变形量≥70%以破碎粗大晶粒,采用“镦粗-拔长-交叉轧制”工艺,消除各向异性。

钛合金多火次锻造:单火次变形量30%~50%,防止β晶粒异常长大。

3. 冷却与后热处理

控冷策略:

钛合金锻后风冷(冷却速率50℃/s),抑制α相片层粗化;

高强钢喷雾冷却(冷却速率200℃/s),获得细小板条马氏体。

时效强化:

Inconel 718:720℃×8h→620℃×8h,γ'相尺寸30~50nm,硬度≥45HRC。

二、组织性能关联性研究

1. 微观组织表征技术

金相与SEM分析:

钛合金α片层厚度(目标1~3μm)与β晶粒尺寸(<100μm)对强度的影响规律。

镍基合金γ'相形貌(球形vs立方体)与高温蠕变性能的关联。

EBSD与TEM:

晶界特性(大角晶界比例>60%)对裂纹扩展抗力的作用;

析出相界面结构(如Ti-6Al-4V中α/β相界面位错密度)。

2. 力学性能测试

强度与韧性平衡:

钛合金室温抗拉强度≥900MPa,断裂韧性KIC≥60MPa√m;

镍基合金650℃高温持久寿命>100h(应力690MPa)。

疲劳与损伤容限:

高周疲劳极限(如Ti-6Al-4V:σmax=500MPa,Nf=1×10⁷次);

裂纹扩展速率da/dN(ΔK=10MPa√m时<1×10⁻⁴mm/cycle)。

3. 组织-性能定量模型

Hall-Petch关系:晶粒尺寸d与屈服强度σy的量化关系(σy=σ₀+kd⁻¹/²),如钛合金k≈400MPa·μm¹/²。

相变动力学模型:基于JMAK方程预测β→α相变体积分数,优化冷却工艺。

三、工艺优化与组织调控案例

案例:Ti-6Al-4V方块锻件(航空发动机支座)

问题:锻件心部α片层厚度达5μm,导致疲劳性能不足(Nf=5×10⁶次)。

优化方案:

多向锻造工艺:

β相区(980℃)三向交叉变形,累积变形量80%;

终锻后水冷(冷却速率150℃/s),抑制α相粗化。

热处理改进:

双重退火:950℃×1h→空冷 + 700℃×2h→空冷,α片层厚度降至1.5μm。

效果:

抗拉强度从930MPa提升至1050MPa,疲劳寿命Nf达1.2×10⁷次;

各向异性指数(L/T方向强度比)从1.25降至1.05。

四、前沿研究方向

多尺度组织设计

通过梯度变形(表面大变形+心部中等变形)构建“细晶表层-韧芯”结构,提升抗冲击性能。

数字化孪生技术

集成Deform模拟与机器学习,预测不同工艺下γ'相分布及疲劳性能,实现虚拟工艺优化。

增材复合锻造

激光选区熔化(SLM)制备预制坯+多向锻造,消除增材制造各向异性,如Inconel 718锻件强度提升15%。

五、总结

高强度合金方块锻件的组织性能研究需以工艺-组织-性能协同调控为主线,山西永鑫生锻造厂通过多向变形细化晶粒、控冷控温优化相组成、后热处理强化析出相,实现强度-韧性-疲劳性能的均衡提升。未来需突破跨尺度组织调控、智能工艺设计及极端环境性能预测等关键技术,推动高端锻件向高性能、长寿命方向发展。

我们只做好锻件 不锈钢锻件www.forging1.com

文章原创如需转载请注明永鑫生锻造厂提供!