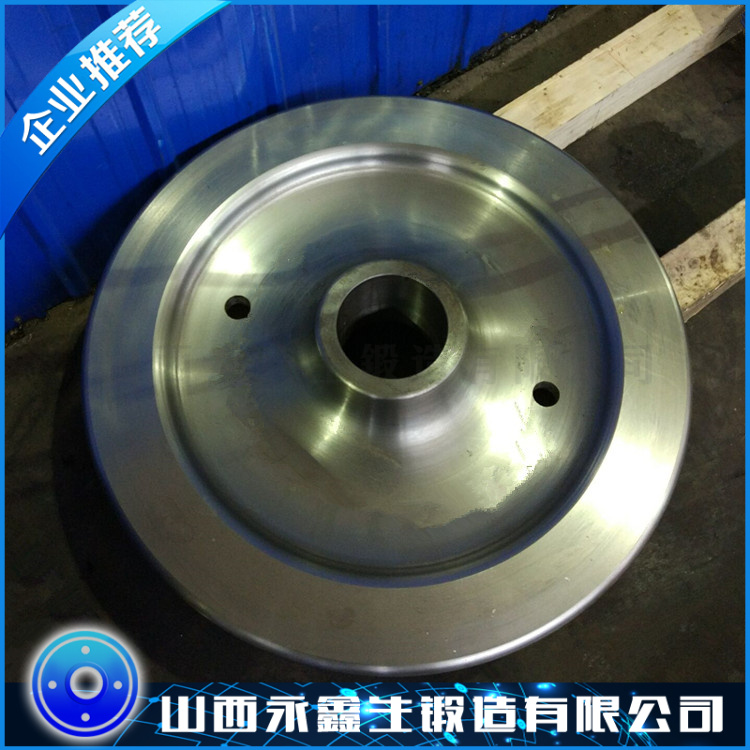

环形锻件制造工艺详解

环形锻件是能源、航空、重工等领域的关键基础件,其制造工艺直接影响产品的力学性能和服役寿命。以下从七大核心环节详细解析环形锻件制造工艺:

一、材料预处理

坯料精选

采用真空脱气钢锭([H]≤2ppm,[O]≤30ppm)

坯料超声波探伤标准:Φ1.5mm平底孔当量零缺陷

下料精度:长度公差±0.3mm,端面垂直度≤0.05°

加热控制

mermaid

复制

graph TB

A[室温→350℃×2h除氢] --> B[850℃×1h均热]

B --> C[1200℃终锻温度]

加热速率:≤150℃/h(大截面)

控温精度:±10℃(多区智能温控)

氧化控制:氮气保护(氧化皮≤0.3mm)

二、锻造工艺

多向锻造技术

设备配置:

镦粗:8000t液压机

扩孔:60MN径轴向轧环机

工艺参数:

工序变形量温度控制

镦粗冲孔 60-65% ≥1150℃

马架扩孔 30-40% 950-1050℃

轧环成形 15-20% 850-900℃

微观组织控制

动态再结晶临界变形量:15-20%

晶粒细化工艺:

多道次小变形(每道次≤15%)

终锻温度精准控制(±15℃)

三、热处理工艺

梯度热处理系统

text

复制

奥氏体化:880℃×2h(风电法兰)

→ 差温冷却:

- 表层:水冷(冷却速率≥80℃/s)

- 心部:空冷(冷却速率≤30℃/s)

回火:560℃×6h + 300℃×4h(去应力)

残余应力调控

振动时效参数:

频率:0.8×固有频率(通常80-120Hz)

时间:40min/吨(振幅0.5-1.0mm)

冷压处理:-196℃×2h(航空件)

四、机械加工

数控加工流程

mermaid

复制

graph LR

A[立车粗加工] --> B[深孔钻削]

B --> C[五轴精加工]

C --> D[滚压强化]

加工参数:

车削:vc=150m/min,ap=3-5mm

钻削:内冷钻头,f=0.12mm/r

表面完整性控制

参数控制标准检测方法

粗糙度 Ra≤0.8μm 轮廓仪

残余应力 -200~+50MPa X射线衍射

显微硬度梯度 ≤5HRC/10mm 显微硬度计

五、质量检测

全流程检测体系

检测阶段技术手段验收标准

原材料 OES光谱+超声波 [S]≤0.010%,[P]≤0.015%

锻后 三维扫描+金相 晶粒度5-7级(ASTM)

热处理后 磁巴克豪森噪声+硬度梯度 HB偏差≤30

成品 CT扫描+疲劳试验 10⁷次循环无裂纹

数字化检测

在线尺寸监测(激光跟踪仪±0.05mm)

AI表面缺陷识别(检出率≥99.9%)

声发射裂纹监控(灵敏度0.1mm)

六、特殊工艺

大型环件轧制

轧制比:1.5-2.0

进给量:5-15mm/道次

尺寸控制:

圆度≤0.08%D

端跳≤0.1mm/m

异形环件成形

局部加载技术(压力分段控制)

模具补偿设计(回弹预测+模具修正)

七、工艺创新

复合制造技术

锻轧复合成形(晶粒细化至ASTM 8级)

激光增材修复(熔覆层结合强度≥500MPa)

数字孪生应用

多物理场耦合仿真(温度-应力-组织)

工艺参数自优化系统(基于大数据)

绿色制造

余热利用率≥80%

环保淬火介质(生物降解率≥95%)

关键工艺控制点

温度三精准:

始锻温度±15℃

终锻温度±20℃

热处理温区±5℃

变形四要素:

总锻造比≥5

道次变形量15-25%

应变速率0.1-5s⁻¹

流线方向偏差≤10°

质量五达标:

力学性能100%合格

尺寸精度IT12级

无损检测零缺陷

残余应力梯度≤20%

寿命≥设计值1.5倍

核电、航空级环形锻件需额外满足:

晶界工程(GBE)处理

中子辐照试验(ΔDBTT≤30℃)

清洁度AMS 2700 Class 1

我们只做好锻件 不锈钢锻件www.forging1.com

文章原创如需转载请注明永鑫生锻造厂提供!